CNCフライス盤によるマフラーステーの作成

・CNCフライス盤によるDR-Z400Sのマフラーステーの作成

バイクそしてオフロード界の大先輩から、CNCフライス盤をお借りできるという、大変有り難い機会に恵まれました。

部品を自由に製作できたらなんと素敵な事か、作れる人はすごいなとなんとなく遠い所から見ていましたが、今回それが実現します。

本ページでは、工作機械を一切触ったことのないど素人の私が、アルミ板から削り出しでDR-Zのマフラーステーを製作するまでの軌跡をご紹介します。

1.CNCフライス盤とは

フライス盤は、テーブルに固定された金属等の加工物を、エンドミルという刃物を使って切削する工作機械です。

CNCとはコンピュータによる数値制御が可能であることを示します。CADで設計した図面のとおりに自動で削り出すことが可能です。

以下は旋盤市場様で販売しているミニ卓上CNCフライス盤 PSF240-CNCです。

2.製作する部品について

DR-Z400S/SM用のマフラーステーを作ります。軽量化を推進したい思いがあり、タンデムステップを取り外したいのですが、純正ではマフラーステーと一体化されているため単純に取り外す事ができません。そこで、マフラーだけを支持する軽量な部品を作れば良いのです。

3.CADを使用した設計

まずCADを使用して図面を起こします。今回は、初心者に優しいとのことで、フリーソフトの鍋CADを使用します。

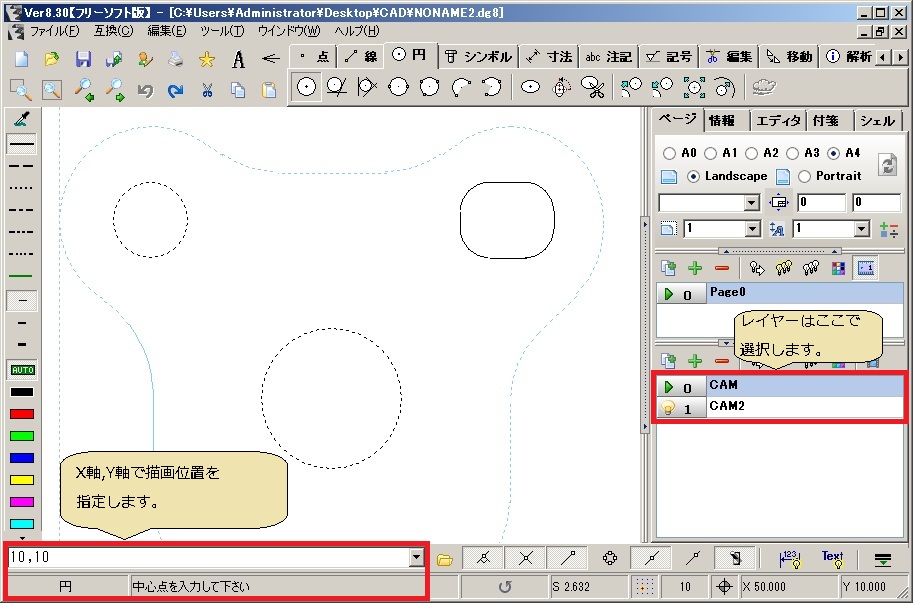

書き方ですが、WordやPowerPointの図のように最初からマウスで書いていくのではなく、円ならば直径を指定し座標情報を与えれば、そこに描画されます。寸法が重要な世界ならではのインターフェースと思いました。

ここでコツがあります。CADにはレイヤーという概念があります。例えれば、透明なフィルムに複数の加工箇所を分けて書き、最後に重ねて見れば一つの図になるというものです。

今回のような部品は1レイヤーにすべて書くこともできますが、後述するCAMの処理時に不都合が出ますので、内側の穴の部分と外周の部分で2レイヤーに分けます。

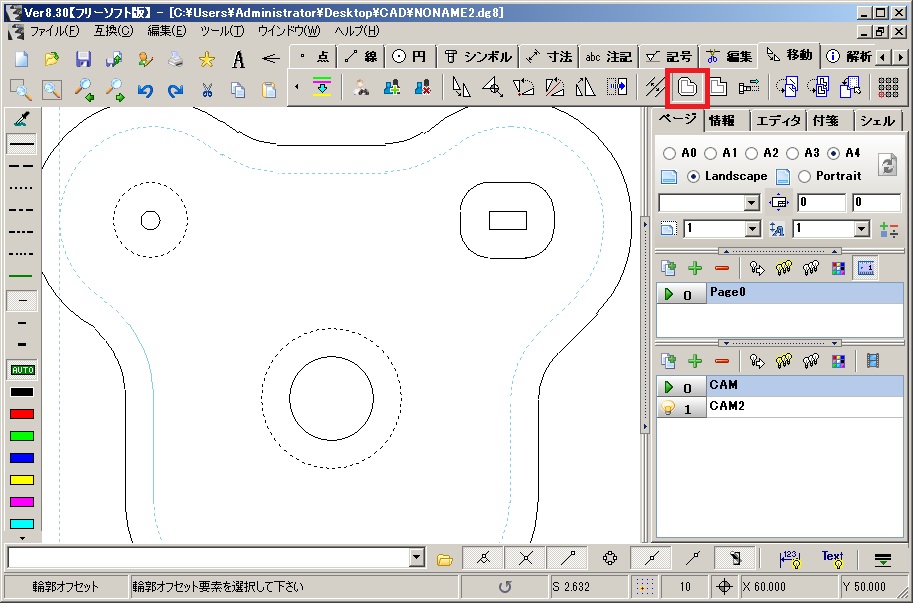

正しい寸法で書いたら、次は実際に切削する線を作るため、「移動」タブにある輪郭オフセット機能を使います。

今回は直径6mmのエンドミルを使います。

エンドミルの中心がその線を通りますから、正しい寸法線通りに切削してしまうと、予定より小さくなってしまいます。そのため、半径の3mm分をオフセットさせた線こそ、最終的に必要なものなのです。

穴の場合は内側に、外周部は外側にオフセットさせます。

元の線を消去したら終了です。DXF形式で書き出します。

3.CAM

CNCフライス盤を制御するにあたり、最終的に必要なのはGコードと呼ばれる命令文の固まりです。

CAMは、CADで書いた図面とこれから指定する切削動作の制御情報を合わせて、Gコードを生成するソフトウェアです。

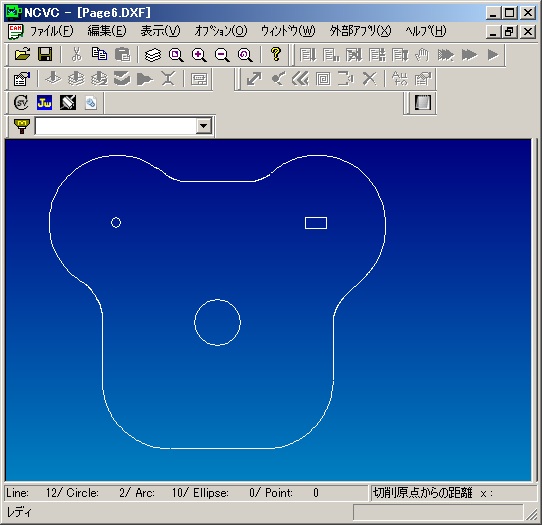

フリーソフトのNCVCを使用します。

まず、CADで作成したDXFデータを読み込ませます。ここで図面が崩れていないか確認しましょう。

まず原点調整を行います。メニュー「編集」→「原点調整」です。

ワークをどのように削るかで変わる部分ですが、今回は板から切り抜く形となるので、一度矩形位置で左下にしたあと、数値オフセットで-10,-10としました。

次に「ファイル」→「NCデータの生成」→「レイヤごとの複数条件」をクリックします。今回のように外周の内側に穴を開ける場合、レイヤごとにしないとツールパスが意図しないことになります。

「複数レイヤ出力設定」で出力するNCファイル名を指定します。「レイヤ名と各パラメータの関係」は何も入れなくて良いです。

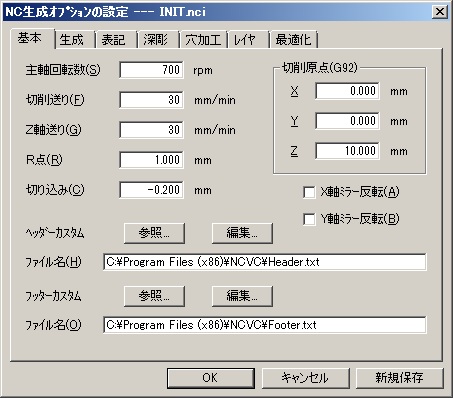

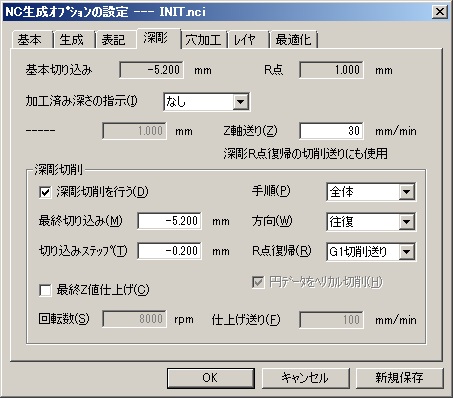

次の画面で空欄になっている「切削条件ファイル」をダブルクリックし、INIT.nciの「編集」をクリックして切削条件を指定します。

実際はかなり試行錯誤しましたが、最終的に以下のような条件とし、成功しました。

ワーク:A2024-T6 板 5mm厚

エンドミル:コバルトハイス(高速度鋼)HSSCo8 4枚刃 6mm

主軸回転数:700rpm

切り込み量:0.2mm

送り速度:30mm/min

ここでメモです。

切り込み量

一度に切り込む深さ(Z軸のマイナス方向)を指定します。今回5mm厚の板ですが、0.2㎜ずつ切り込んでいきます。多くすれば加工時間は短縮されますが、多すぎると機材やワークに負担がかかります。

誤差を考慮し、最終的な切り込み量を5.2mmとしました。よって26回かけて徐々に切り込みます。

送り速度

エンドミルがX,Y,Zの各軸に送られる速度を指定します。こちらも速くすれば加工時間が短縮されますが、速すぎると、エンドミルやワークに負担がかかります。実際にエンドミルを1本折ってしまいました(^_^;)

R点

加工の途中で離れた加工ポイントに移るときに、Z軸の原点(即ちワークに触れる位置)から何mm上をエンドミルが移動すればよいか指定します。平板なら1mmで充分ではないでしょうか。デコボコしているものを切削するならそれを考慮して多めにします。

0.2mmずつ徐々に切り込んでいくには、"深彫切削"を有効化します。

完了ボタンを押すと、Gコードが生成されます。

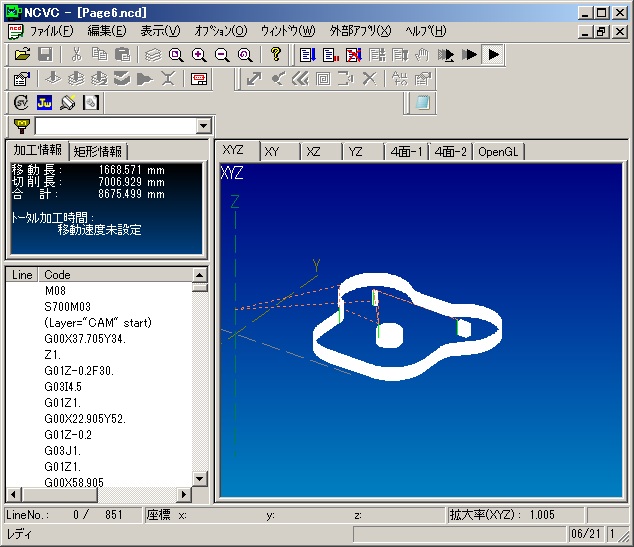

ツールパスのシュミレーションができますので、念入りに確認します。

CNCフライス盤の制御PCにさきほどのGコードを読み込ませ、実行します。

作成したGコードでは、Z軸はワーク原点の10mm上からスタートさせる前提になっています。よってワークと原点を合わせたら、Z軸を10mm上に移動し、実行します。

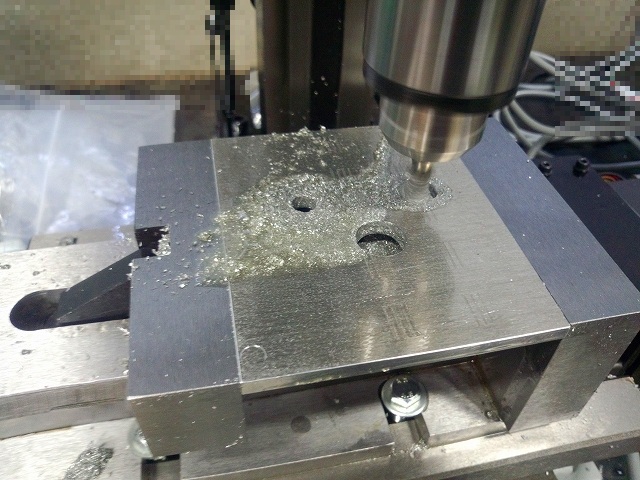

加工中の写真です。

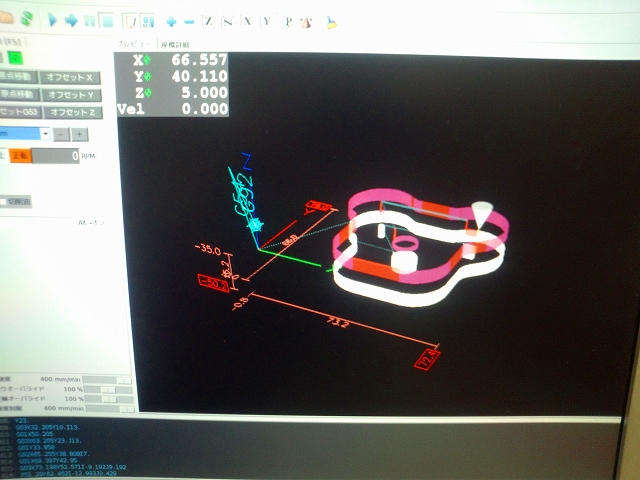

加工中の制御PCです。リアルタイムで加工状況が分かります。

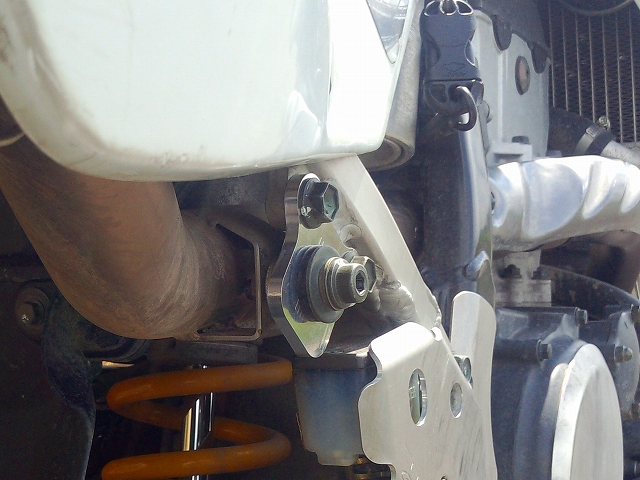

出来上がりました。

大先輩がバフがけをしてくださいました。ピカピカです。

出来上がったマフラーステーは約40gです。

取り外せるようになったタンデムステップは約720gです。680gの軽量化ができた事になります。

純正のマフラーステー兼タンデムステップです。

今回作成したマフラーステーです。かなりすっきりしました。大満足です。

今回得られた教訓を整理します。

・作成したGコードにおいて、スタート位置がどういう想定なのかきちんと確認する。

・寸法上許される限り太いエンドミルを使う。

・送り速度は100だと速い。

ど素人の私でも、失敗を繰り返しながら、何とか作成することができました。

このような貴重な機会を与えてくださった大先輩に感謝いたします。

ご覧の皆さんも、CNCフライスは決して遠いものではありません。機会があればチャレンジしてみてください。